Realizzato a: aprile 2005

Resistenze a filo

Stavo armeggiando in casa con delle resistenze a filo recuperate da televisori rotti (quelle da 5W-10W con involucro ceramico bianco), assieme ad un amico, quando ne è caduta una per terra e si è spaccata la ceramica, mostrando l'interno. Il filo di materiale resistivo è avvolto a spirale attorno ad un'anima centrale di quello che sembra cotone oppure una fibra sintetica. Se si ha l'accortezza di spezzare i fili centrali senza rompere il filamento resistivo, questo può essere srotolato senza staccarlo dai reofori. Volendo liberare il filamento, anziché sbattere ripetutamente a terra la resistenza, è possibile utilizzare la più canonica coppia martello + incudine per ottenere egualmente facilmente la rottura della ceramica senza danneggiare l'interno.

Il mio amico, quando ha visto il filamento, ha detto che gli sembrava tungsteno, o comunque il materiale utilizzato per realizzare dei riscaldatori. Per vedere quanto calore era possibile produrre, e per divertirci a vedere un metallo al color rosso, ho alimentato la resistenza (mi pare fosse da 12Ohm, 10W, ma non ricordo più) col mio alimentatore da 13.8V. Il metallo, riscaldandosi, è diventato rosso.

Il mio amico, quando ha visto il filamento, ha detto che gli sembrava tungsteno, o comunque il materiale utilizzato per realizzare dei riscaldatori. Per vedere quanto calore era possibile produrre, e per divertirci a vedere un metallo al color rosso, ho alimentato la resistenza (mi pare fosse da 12Ohm, 10W, ma non ricordo più) col mio alimentatore da 13.8V. Il metallo, riscaldandosi, è diventato rosso.

Collegando un pezzo di filo più corto, chiaramente il metallo diventa più rosso. Se si esagera, diventa poi bianco e quindi si rompe in un punto. Se si fornisce poca tensione, o si usa una resistenza di valore ohmico superiore, o si utilizza un tratto più lungo, il metallo di cui la resistenza è formato si scalda, ma non diventa rosso. Inoltre il filo è piuttosto delicato, perché è sottile, e non va maltrattato.

Abbiamo apprezzato come il filamento incandescente poteva tagliare come il burro il polistirolo (senza bruciacchiarlo) e poteva anche tagliare la carta (questa volta bruciacchiandola un po'), o un CD-Rom, anche se più a fatica rispetto al polistirolo.

Traforo per polistirolo

Meditando quella sera stessa sulla "scoperta", mi sono messo in testa di costruire un semplice ma efficace traforo per polistirolo. Il legno è stato recuperato dal mio fornitore di fiducia: i cassonetti della mia città, che ho scandagliato proprio quella mattina, trovando un truciolato molto leggero e dello spessore che ritenevo adatto.

Non ho utilizzato staffe metalliche per tenere insieme il tutto, ma solo viti autofilettanti. Quindi ho messo le due assicelle verticali a T in modo da mantenere rigida la struttura. Ho deciso di fare piuttosto lunga la U, per poter tagliare lastre di polistirolo grandi (la dimensione massima è il doppio della luce, poiché si può tagliare in due tempi incontrandosi al centro).

Ho praticato due fori da 10mm da dove doveva passare la resistenza a filo, e li ho fatti rientrati rispetto al bordo dell'attrezzo, in modo da avere una base di appoggio tutto intorno alla zona di taglio, e non solo in una direzione.

Ho fatto in modo che le viti fossero "a scomparsa" e cioè che la loro testa non sporgesse, svasando il foro fatto nel legno, per ottenere la base di appoggio completamente liscia. L'alternativa era sollevare tutta la struttura con dei piedi, ma non mi andava.

Il problema meno banale da risolvere era come fissare la resistenza alla struttura, poiché non poteva toccare il legno in quanto, riscaldandosi, l'avrebbe bruciacchiato.

Il problema meno banale da risolvere era come fissare la resistenza alla struttura, poiché non poteva toccare il legno in quanto, riscaldandosi, l'avrebbe bruciacchiato.

Per il fissaggio inferiore ho scelto questa soluzione: ho ricavato una scalanatura nel legno (ho lavorato con una fresa per minitrapano), che porta fino al bordo della base, nella quale trova alloggiamento il reoforo lungo della resistenza a filo. La larghezza della base è stata studiata in modo da essere leggermente meno del doppio del reoforo lungo delle resistenze a filo a montaggio verticale (che hanno un reoforo più lungo dell'altro).

Volendo fare la base più larga, si può sostituire il reoforo con un banale pezzo di fil di ferro, poiché la resistenza, una volta arrotolata per 4-5 giri sul fil di ferro, tiene, e non si scalda prima dell'ultimo punto dal quale si stacca dal conduttore, punto che andrà centrato rispetto al foro da 10mm.

A lato ho montato un morsetto a vite (detto anche Mamut), del quale ho consumato un po' la plastica con una mola per trapanino, in modo che fosse facile inserirci dentro il reoforo della resistenza a filo o il pezzo di fil di ferro.

Sul lato superiore, non avendo il problema di non dover sporgere dalla base, è stato molto facile: un semplice morsetto a vite, con il filo passato all'interno. Anche di questo morsetto è stata consumata la plastica in modo da agevolare il montaggio del filo (siccome i fili si rompono spesso, è necessario cambiarli agevolmente).

La struttura, essendo in legno, si mantiene piuttosto elastica, e questo può essere utilizzato proficuamente per mantenere in tensione il filo: prima di montarlo stringendo la vite superiore, piegare leggermente la U di legno, tendere il filo, e stringere la vite. Rilasciando la pressione sul legno, la sua forza elastica tenderà meglio il filo. Questo passaggio è necessario poiché la resistenza, una volta riscaldata, tenderà a distendersi ulteriormente e, se non era stata montata tesa, si affloscerà rendendo difficoltose le operazioni di taglio del polistirolo.

Regolazione PWM tensione (e temperatura)

Inizialmente ho collegato direttamente l'alimentazione alla resistenza, tramite due fili. Avevo avuto però l'accortezza di valutare quanto lunga dovesse essere la mia resistenza per non bruciarsi al calor bianco con quella alimentazione, e avevo realizzato la U di legno di altezza esattamente giusta: fosse stata più lunga, la resistenza non si sarebbe scaldata a sufficienza, fosse stata più corta, sarebbe diventata troppo calda e si sarebbe potuta fondere e rompere in due.

Una volta rotta la prima resistenza, non mi andava però a genio l'idea di trovarne un'altra esattamente uguale, tanto come resistività che come lunghezza, e non volevo comprarne una dal negozio, visto che ne avevo tante recuperate dai televisori rotti che si trovano ai cassonetti.

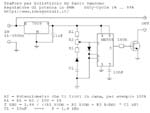

Ho disegnato allora un semplice circuito con regolatore di tensione in PWM. Ho utilizzato il popolare oscillatore multi-purpose NE555, in configurazione astabile con duty-cycle regolabile. Così facendo, è possibile variare la tensione sulla resistenza (e quindi la sua temperatura) semplicemente girando la manopola del potenziometro. Accanto vedete lo scheamatico in file JPG. Oppure prendetelo direttamente in versione Schematico Fidocad

Ho disegnato allora un semplice circuito con regolatore di tensione in PWM. Ho utilizzato il popolare oscillatore multi-purpose NE555, in configurazione astabile con duty-cycle regolabile. Così facendo, è possibile variare la tensione sulla resistenza (e quindi la sua temperatura) semplicemente girando la manopola del potenziometro. Accanto vedete lo scheamatico in file JPG. Oppure prendetelo direttamente in versione Schematico Fidocad

Direttamente sullo schematico ho scritto le formule per personalizzare la frequenza (suggerita attorno al kHz), in base al potenziometro che recuperate (non vorrete comprarlo?) Io avevo un potenziometro da 100k, proveniente, indovinate un po'? Sempre da televisori di recupero, e ho usato i valori opportuni per le altre due resistenze (che devono essere un centesimo di quella del potenziometro, per ottenere il duty-cycle variabile tra 1% e 99%) e il condensatore che determinano la costante di tempo. Per ottenere qualcosa in più del kHz, ho messo C1 da 10nF.

Al posto del Mosfet si può mettere un transistor BJT, ma andrà generosamente alettato, invece il Mosfet, grazie alla sua bassa Rds(on), può lavorare co un dissipatore minuscolo o anche senza, se utilizzate tensioni di alimentazioni maggiori di 12V, poiché in tal caso, a parità di potenza da trasmettere alla resistenza, lavorerete con meno corrente e, scorrendo meno corrente nel transistor bjt o nel mosfet, questo scalderà di meno.

Il 7809 può essere sostituito da un 7805, 7812, 7815, poiché il NE555 può essere alimentato indifferentemente da 4.5 a 18V. Io ho montato il 7809 per il solito motivo che era già in casa e non ho dovuto comprarlo.

Chiaramente se avete un alimentatore da laboratorio regolabile potete evitare la schedina, e sfruttare la possibilità di regolare la tensione di uscita fornita direttamente dall'alimentatore, ma così facendo, dovrete impegnare il vostro alimentatore ogni volta che volete tagliare polistirolo, invece con la piccola schedina, che si può montare tranquillamente su una millefori, in poco tempo, e molto probabilmente con componenti che avete già in casa, potete utilizzare un alimentatore qualsiasi, che potrete anche dedicare permanentemente al traforo polistirolo, montandocelo sopra.

Dimensionamenti

Non mi sono preso la briga di fare la misura precisa, ma tenete conto che la resistenza vorrà dissipare circa 1W per centimetro per mantenersi rossa e non fondere. Il mio traforo è alto 20cm, quindi occorrerà dissipare circa 20W. Fate quindi i vostri bravi conti con la legge di Ohm, per sapere che resistenze potete montare, con la vostra tensione di alimentazione. Le resistenze da 5W, una volta srotolate, saranno lunghe più o meno 35cm (anche qui non ho preso la misura precisa); siccome ne utilizzerete solo 20cm, o anche meno, a seconda di quanto è alto il vostro traforo, il valore ohmico sarà ridotto in proporzione.

I conti a naso dicono: traforo alto 20cm, alimentazione 12V, utilizzate resistenze da 6 a 30 Ohm. traforo alto 20cm, alimentazione 35V, utilizzate resistenze da 20 a 100 ohm (con il vantaggio, con l'alimentazione a tensione maggiore, di far scorrere meno corrente nella schedina di controllo). In generale preferite la resistenza più alta che la vostra alimentazione supporta, così lavorerete a tensioni superiori e correnti inferiori, migliorando l'efficienza del circuito (meno calore verrà dissipato sul transistor o mosfet).

Il taglio funziona decisamente bene, come si vede da questa immagine, ed è netto (sarebbe ancora meglio se si montassero delle guide) e non bruciacchia il polistirolo. E' possibile tagliare lastre di polistirolo piuttosto sottili. Il calore prodotto può consumare anche a distanza (entro 1-2 millimetri) quindi è opportuno procedere a velocità regolare, poiché soffermandosi in un punto, si ingrosserà un buco accanto al filamento, poiché il polistirolo, riscaldandosi, si ritira. Si può ridurre la temperatura fino a rendere appena percepibile il colore arancione, per limitare questo effetto "consumo a distanza", oppure aumentarla, una volta presa confidenza, per procedere più speditamente.

Areate bene il locale per non respirare troppe sostanze nocive. La resistenza scotta, non la toccate con le dita :-). Il contenuto di questa pagina è fornito senza garanzia, quindi se costruite un traforo simile al mio lo fate a vostro rischio e pericolo.